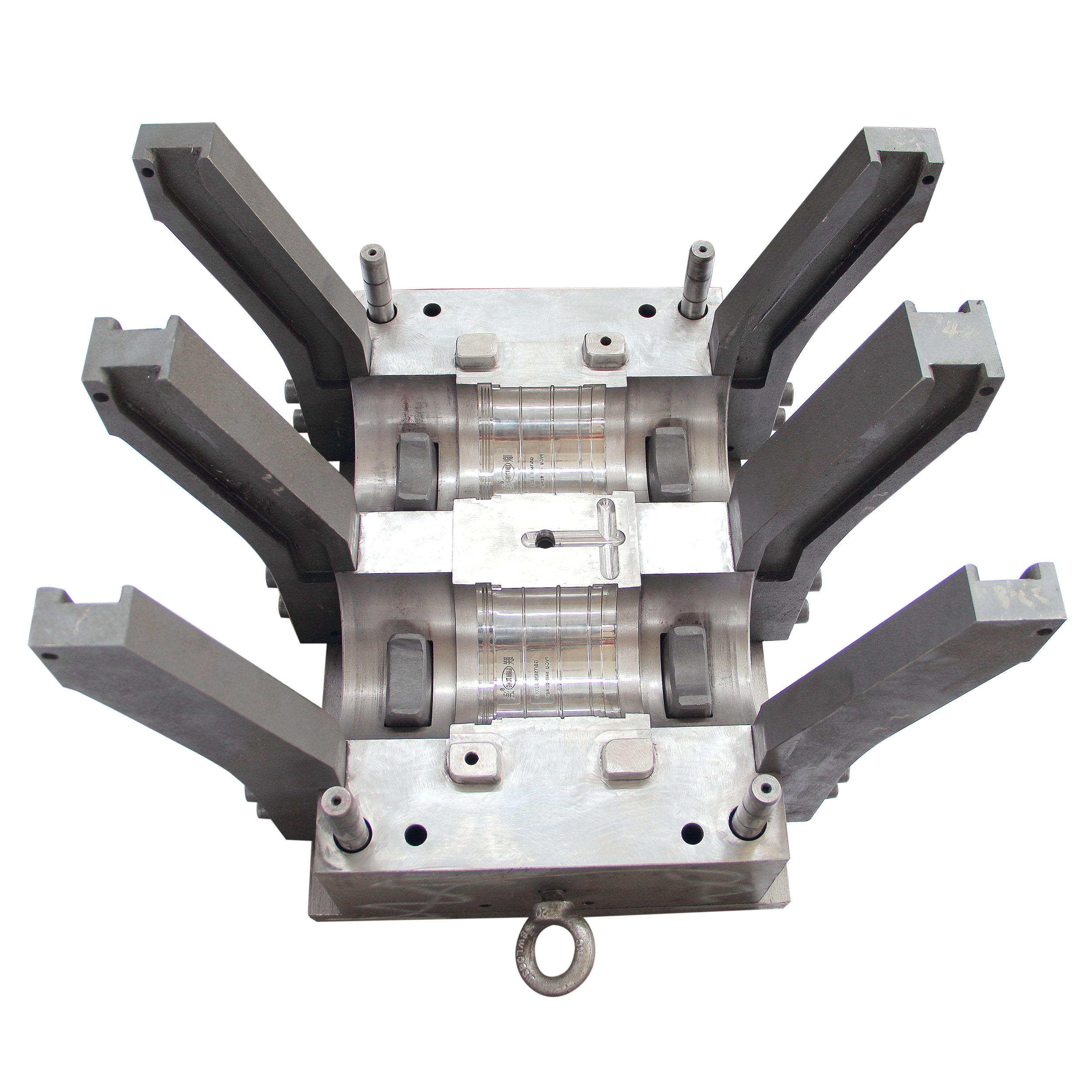

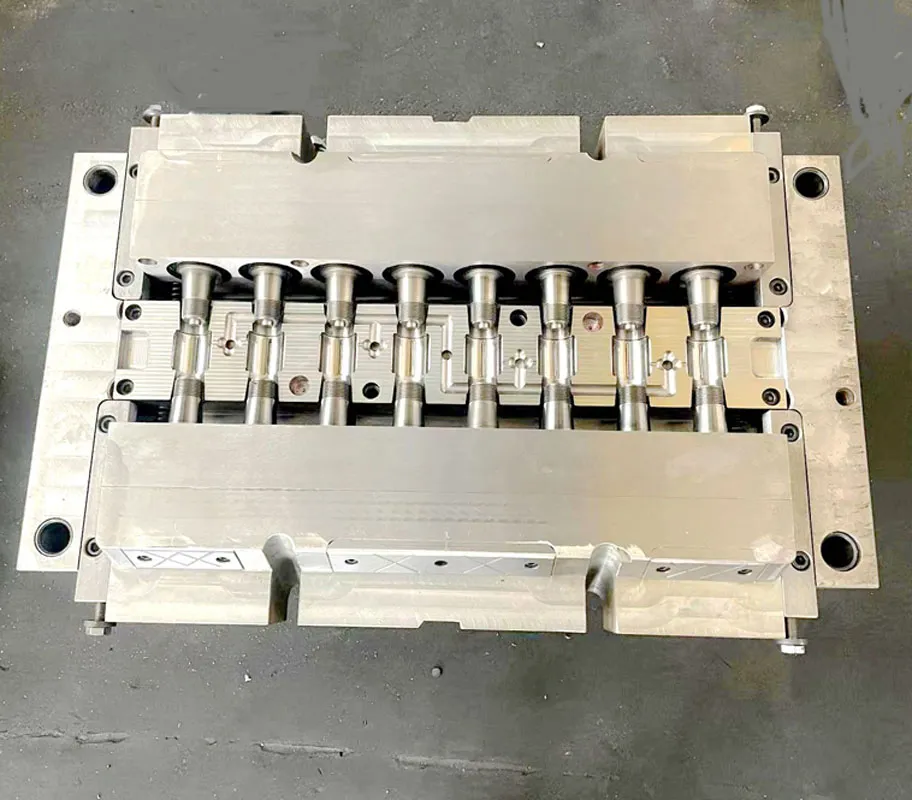

Molde de montaje de tubería de enchufe UPVC

Nombre del molde:Molde de montaje de tubería de enchufe UPVC

Cavidad: 2 cavidades

Tamaño del molde: 110 mm

Acero para moldes: Alemania 2316, china 2316 o 4cr13 para la cavidad y el núcleo.

Puerta: puerta directa

estructura del molde: leva

Dureza del núcleo/cavidad: HRC 40-45°grados después del tratamiento térmico al vacío

Máquina de moldeo por inyección: 320T

Taizhou Huangyan Hong Jin mold Co., Ltd se estableció en 2002. Somos profesionales en el diseño y fabricación de moldes para accesorios de tuberías desde hace más de 23 años.

Esperamos una larga cooperación con usted.

A continuación se muestra la información principal para su referencia.

Dificultades en la etapa de diseño de moldes de PVC.

Diseño complejo de corredores y puertas.

Dificultad: El PVC fundido tiene alta viscosidad y poca fluidez. Para llenar todas las partes de la cavidad del molde (especialmente las partes distales y de paredes delgadas) de manera simultánea y uniforme, el diseño del canal de flujo (canales principal y secundario) y la compuerta es crucial.

Retos específicos:

Canal de flujo equilibrado: asegúrese de que la caída de presión y el tiempo de flujo desde la boquilla de la máquina de moldeo por inyección hasta el final de cada cavidad sean consistentes, para evitar fenómenos de inyección corta (llenado insuficiente) o retención de presión excesiva (desbordamiento, tensión interna alta).

Posición y forma de la compuerta: La selección inadecuada de la posición de la compuerta puede causar que aparezcan marcas de soldadura en el área de soporte de presión débil, lo que afecta seriamente la presión de estallido de los accesorios de la tubería. También es necesario calcular con precisión el tamaño de la puerta. Si es demasiado pequeño, generará una gran cantidad de calor durante el corte y será propenso a descomponerse; Si es demasiado grande, el enfriamiento será lento, el ciclo será largo y será difícil retirar la compuerta.

Molde de montaje de tubería de enchufe UPVC

Pozo de material frío y escape: el PVC es fácil de enfriar y se debe diseñar un pozo de material frío eficaz para capturar el material frío frontal. Al mismo tiempo, las cavidades complejas son propensas a atrapar gases y es necesario establecer ranuras de escape razonables y suficientes, de lo contrario pueden causar problemas como quemaduras (descomposición) y escasez de material.

Diseño de cavidad y estimación de tasa de contracción.

Dificultad: La tasa de contracción del moldeo del PVC no es un valor fijo y está influenciada por varios factores como el grado de la resina, la fórmula (como el contenido de relleno), los parámetros del proceso (temperatura, presión), etc.

Desafío específico: los diseñadores deben asignar diferentes tasas de contracción a diferentes partes del molde según la experiencia y un profundo conocimiento de los materiales. Por ejemplo, la tasa de contracción de la carne gruesa y fina es diferente, y la tasa de contracción a lo largo de la dirección del flujo y la dirección vertical también es diferente. Una estimación inexacta puede provocar desviaciones dimensionales en el producto final, afectando especialmente el tamaño de la conexión roscada y el tamaño del conector de los accesorios de tubería.

Diseño del sistema de refrigeración.

Dificultad: El PVC es un material sensible al calor que debe enfriarse de manera eficiente y uniforme dentro del molde.

Retos específicos:

Enfriamiento uniforme: la estructura de tubería irregular y el espesor de pared desigual dan como resultado velocidades de enfriamiento inconsistentes. Las piezas con enfriamiento lento se encogerán más, lo que provocará marcas de contracción, deformación por deformación y tensión interna.

Disposición de las vías fluviales: es necesario disponer las vías fluviales de refrigeración lo más cerca y equilibradas posible de la superficie de la cavidad del molde en marcos y núcleos de moldes complejos, lo que supone una enorme prueba de capacidad de procesamiento. El enfriamiento desigual conduce directamente a ciclos de producción prolongados y a una disminución del rendimiento del producto.

Diseño del sistema de desmoldeo

Dificultad: Los accesorios de PVC suelen tener roscas internas, hebillas invertidas o estructuras nervadas complejas.

Retos específicos:

Mecanismo de extracción de núcleos: es necesario diseñar bloques deslizantes complejos, tapas inclinadas y otros mecanismos de extracción de núcleos para lograr el desmolde. El diseño de estas instituciones debe ser preciso, confiable, de movimiento suave, libre de interferencias y tener suficiente resistencia y resistencia al desgaste.

Equilibrio de salida superior: la disposición del pasador superior debe garantizar que los accesorios de tubería se extraigan de manera suave y sincrónica. Cualquier desequilibrio puede hacer que el producto se vuelva blanco, se deforme o incluso se rompa.

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED

RELATED

Correo electrónico

chatear